O nascimento do inversor Solavita

Junho 05, 2024

Em maio de 2024, a segunda fase da fábrica Solavita iniciou oficialmente suas operações. Essa moderna instalação, com mais de 13.000 metros quadrados, integra sistemas de produção automatizados e um sistema de gerenciamento de informações, estabelecendo um novo padrão na manufatura inteligente de inversores.

A Solavita utiliza um sistema científico de gerenciamento SOP e equipamentos de ponta para controlar com precisão a manufatura inteligente, garantindo qualidade e desempenho de alto nível nos produtos. Vamos nos aprofundar em dois processos de produção essenciais para explorar as inovações de alta tecnologia que criam produtos de qualidade superior.

Processamento de PCBA

Na fabricação de componentes principais de PCBA, a Solavita alcançou a automação total do processo de produção, integrando tecnologias de fabricação de ponta em cada etapa para aumentar os níveis gerais de produção.

Colocação SMT

1.1 Impressão de pasta de solda

Como os componentes eletrônicos de alta precisão são posicionados com exatidão em uma placa de circuito impresso? Esta etapa utiliza uma máquina de impressão visual totalmente automática de alta precisão para garantir o posicionamento exato.

1.2 Inspeção de pasta de solda SPI

Utilizando tecnologia de inspeção 3D em todos os ângulos para gerar relatórios de análise SPC, esse processo identifica efetivamente defeitos como deslocamento de pasta de solda, omissões e pontes, garantindo a qualidade da impressão.

1.3 Colocação automática completa

Máquinas de colocação avançada posicionam com precisão os componentes SMD na placa de circuito impresso, com mecanismos à prova de erro integrados para aumentar a precisão operacional.

1.4 AOI Pré-refusão

Esta etapa detecta e corrige problemas como componentes faltantes, desvios de posição, erros de polaridade e peças incorretas sem a necessidade de intervenção com ferro de solda, garantindo uma montagem precisa.

1.5 Soldagem por refusão

Este equipamento, com 10 zonas de aquecimento controladas por temperatura e 4 zonas de resfriamento sob proteção de nitrogênio, derrete a pasta de solda em altas temperaturas e a resfria em uma liga, fixando os componentes na placa de circuito impresso.

1.6 AOI pós-refusão

Utilizando tecnologia de inspeção óptica multidimensional automática, esta etapa garante soldagem e colocação de componentes precisas, alcançando uma baixa taxa de defeitos de 20 PPM, o que aumenta o rendimento da linha de produção atual e estabelece uma base sólida de qualidade para os processos subsequentes de PCBA.

2. Montagem de plug-in e revestimento conformal

2.1 Montagem de plug-in

Esse processo envolve oito etapas críticas, projetadas para componentes de grande porte e especialmente embalados, sendo cada etapa crucial.

2.2 Soldagem por onda

Essa técnica gera formas específicas de ondas de solda fundida, permitindo a soldagem eficiente e rápida de componentes na placa de circuito impresso.

2.3 Teste ICT

Utilizando equipamentos importados de primeira linha, esta etapa realiza a detecção automatizada de defeitos e componentes com falha, identificando com precisão os problemas para garantir os padrões de qualidade.

2.4 Teste FCT

Após a montagem da placa de circuito impresso montada (PCBA), esta etapa se concentra na avaliação do desempenho elétrico do inversor, garantindo operação estável, segura e eficiente em aplicações práticas.

2.5 Revestimento conformal

O revestimento conformal oferece uma barreira protetora de 100 µm com resistência à umidade, mofo e oxidação, garantindo operação estável em ambientes extremos.

2.6 Distribuição

O equipamento automático controla com precisão a quantidade de distribuição, a pressão e a distância, posicionando o silicone de forma exata nas posições designadas da PCBA, aumentando significativamente a confiabilidade da montagem e a proteção dos componentes.

O meticuloso processo SMT produz PCBAs semiacabadas, que passam por rigorosos procedimentos de montagem por encaixe e revestimento conformal para se tornarem PCBAs acabadas de alta qualidade. A ampla adoção pela Solavita de equipamentos de fabricação líderes do setor não apenas aumenta significativamente a eficiência da produção, mas também confere às PCBAs qualidade superior e desempenho excepcional.

Testes de produto

Na produção dos inversores Solavita, tecnologias de processo avançadas são acompanhadas por um rigoroso sistema de controle de qualidade. Desde testes de conformidade de segurança que garantem a segurança dos produtos até testes de envelhecimento simulado que desafiam os limites, cada inspeção rigorosa assegura qualidade excepcional.

1. Teste de conformidade de segurança

Na montagem do inversor, esta etapa envolve testes de resistência de isolamento, resistência de aterramento e testes de alta tensão para garantir a segurança e confiabilidade da máquina em aplicações reais.

2. Teste de estanqueidade

Esta etapa testa o desempenho da vedação do inversor, garantindo que ele permaneça bem vedado em condições adversas, atingindo a classificação IP66.

3. Teste ATE

Utilizando equipamentos altamente automatizados, esta etapa verifica funções como THDi, DCI e MPPT (Rastreamento de Ponto de Potência Máxima) do inversor. Os procedimentos de teste precisos garantem a qualidade e o desempenho do produto.

4. Teste de envelhecimento

Submeter o inversor a condições extremas, como altas temperaturas (45±5℃), potência máxima e operação prolongada, este teste filtra produtos defeituosos para garantir uma entrega impecável.

5. Teste final

Após a limpeza dos dados de teste internos, esta etapa envolve a conexão à rede e operação em plena potência novamente para confirmar o desempenho estável

Além disso, a Solavita implementou uma plataforma avançada de gerenciamento de fabricação digital, abrangendo planejamento de produção, agendamento logístico, monitoramento de produção em tempo real e rastreamento de produtos, alcançando controle digital e otimização dos processos de fabricação.

A Solavita, com o sistema de gerenciamento científico e equipamentos avançados, garante a qualidade e o desempenho de todos os produtos. No futuro, a empresa continuará a avançar na manufatura inteligente, com foco em tecnologia inovadora e no desenvolvimento de produtos de alto padrão, reafirmando seu compromisso de evoluir dos eletrodomésticos inteligentes para uma posição de liderança na indústria de carbono duplo, fortalecendo o "Made in China" com capacidades sólidas.

Últimas Notícias

-

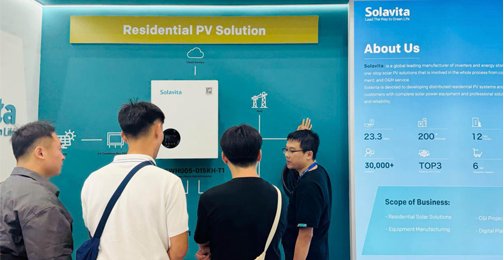

Oct 23, 2024Explorando as soluções inovadoras de energia da Solavita na 136ª Feira de CantãoSaiba mais

Oct 23, 2024Explorando as soluções inovadoras de energia da Solavita na 136ª Feira de CantãoSaiba mais -

Sep 12, 2024De Berlim a Shenzhen: A Solavita lidera a tendência global de armazenamento de energia residencialSaiba mais

Sep 12, 2024De Berlim a Shenzhen: A Solavita lidera a tendência global de armazenamento de energia residencialSaiba mais -

Jul 24, 2024Desvendando os segredos da energia fotovoltaica com a SolavitaSaiba mais

Jul 24, 2024Desvendando os segredos da energia fotovoltaica com a SolavitaSaiba mais -

Jul 04, 2024Guardião da energia Solavita: acompanhamento do uso de energia sem preocupações no verãoSaiba mais

Jul 04, 2024Guardião da energia Solavita: acompanhamento do uso de energia sem preocupações no verãoSaiba mais -

Jun 05, 2024O nascimento do inversor SolavitaSaiba mais

Jun 05, 2024O nascimento do inversor SolavitaSaiba mais -

May 30, 2024Jornada da Solavita na Primavera de 2024: Inovação Pioneira em Energia VerdeSaiba mais

May 30, 2024Jornada da Solavita na Primavera de 2024: Inovação Pioneira em Energia VerdeSaiba mais

Boletim informativo

Mantenha-se informado e adote um estilo de vida sustentável